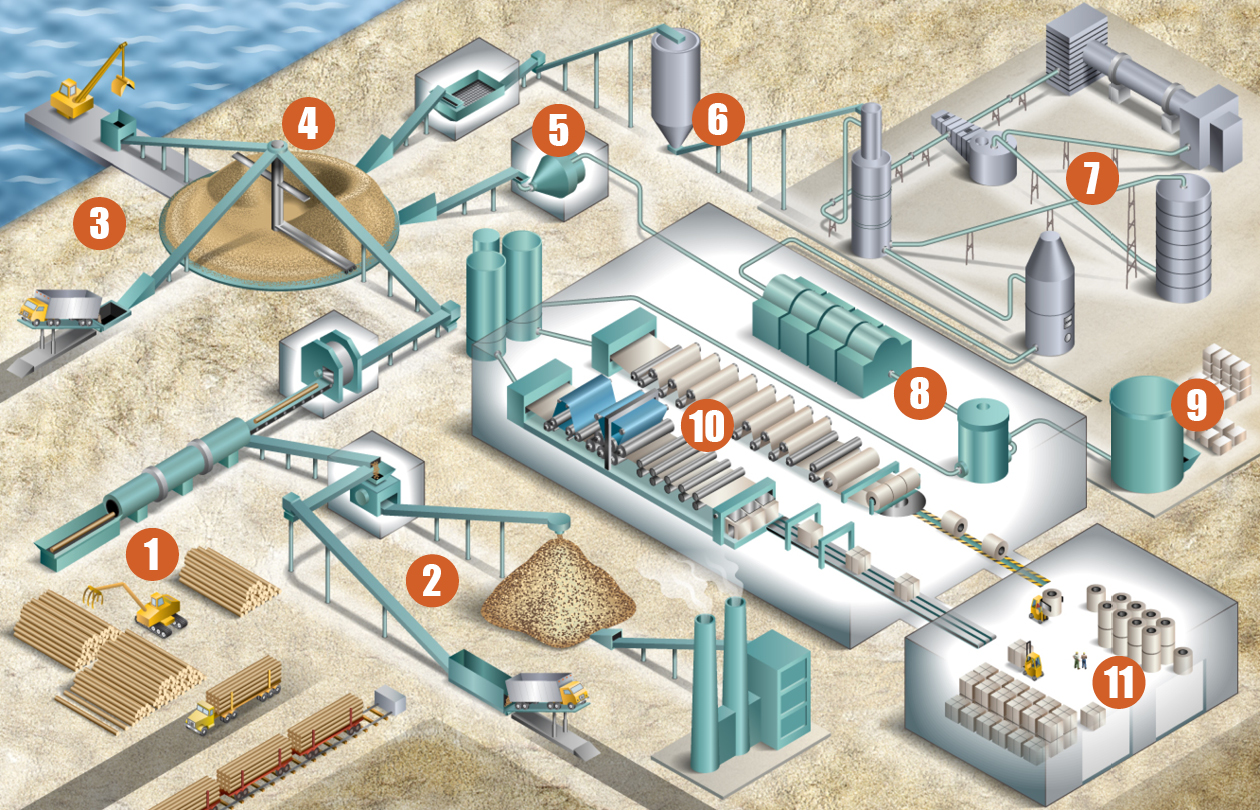

1. Procesamiento de troncos: Descargador de camión/vagones de troncos — Apilamiento de troncos — Descortezadora y astilladora — Apilamiento de astillas

Los troncos de madera para pasta ingresan en camiones o vagones para ser descortezados y astillados. Una vez se retira la corteza y se astillan los troncos, esas astillas se apilan y la corteza se lleva a la trituradora.

PROBLEMAS

- Los troncos que caen de la descortezadora pueden ser de 30” de diámetro y pueden pesar cientos de libras, ocasionando un impacto significativo en la banda y los empalmes.

- Probablemente habrá una cantidad de transferencias desde la astilladora hasta el apilamiento de astillas. El problema principal es el derrame y el material que se agita y se escapa en las zonas de carga.

- La alta humedad contenida en las astillas podría ocasionar un resbalamiento de la banda.

- Desalineamiento de la banda, lo que causa derrames en la zona de carga.

- Los materiales que se manipulan son inflamables, por lo que cualquier tipo de material que se regresa pegado a la banda es un problema.

- Las bandas con empujador son difíciles de sellar en el chute, ocasionando deslizamientos y pueden ser difíciles de limpiar.

SOLUCIONES

Los prelimpiadores EZP1son una gran opción para muchas bandas de combustible en astillas, ya que estas normalmente se encuentran en el amplio rango de 30 a 42" (900 a 1050 mm) y se mueven a 200 a 300 fpm (1 a 1.5 m/s).

El prelimpiador para trabajo de minería estándar MSP o prelimpiador de trabajo medio para minería MMP es ideal para bandas que transportan astillas, ya que normalmente están en el rango de 30 a 48" (900 a 1200 mm) de ancho, pero pueden tener un ancho hasta de 72" (1800 mm). En general, estas bandas se mueven a más o menos 400-500 fpm (2-2.5 m/s).

El Limpiador secundarioY-Type™ con hojas de uretano (en bandas sin empujador) resuelve rápidamente el problema de las partículas finas de madera húmeda que se acumulan en las superficies en los limpiadores que no están diseñados para desprender el material. Las superficies planas mínimas de este limpiador ayudan a evitar que el material se acumule en las hojas/amortiguadores, lo que reduce el mantenimiento. Las hojas de carburo son una buena opción para materiales más resistentes.

El limpiador de cepillo motorizado (en bandas con empujador). No se puede usar un prelimpiador de hoja planas en las bandas con empujador. A veces se utilizan limpiadores secundarios segmentados, pero estos no son muy eficientes. La mejor opción es un limpiador de cepillo que gira en dirección opuesta al recorrido de la banda para sacar el material de la banda y de los empujadores. Estos limpiadores también son efectivos en las bandas planas para cepillar las partículas finas después de que un prelimpiador quite el material voluminoso de la banda.

Los sistemas de faldón cerrados asociados con los portafaldones Flex-Lok™ o el sistema portafaldón Flex-Seal™ y los faldones de uretano ayudan a controlar el polvo en las transferencias por razones de seguridad y

también reducen los costos de mantenimiento en otros lugares. El polvo de madera que se introduce en los cojinetes intermedios puede hacer que se atoren, y los cojinetes con falla pueden ser una fuente de calor.

El impacto de las astillas y de la madera residual es generalmente bajo, pero los troncos completos que caen de la descortezadora y se dirigen a la astilladora pueden tener un gran impacto. Las camas deslizantes con rodillos de impacto son una excelente opción para las bandas que transportan astillas y combustible en astillas. Estas camas proporcionan una superficie sólida para que los faldones queden sellados, ofrecen soporte en estas áreas de bajo impacto y están diseñadas para brindar un servicio fácil. Para los troncos completos que se caen de la descortezadora se pueden usar las Camas de impacto Flexco DRX™. Es posible que se requieran camas tan altas como la DRX™ 3000 dependiendo del tamaño del tronco que la fábrica esté procesando. Estas camas ayudarán a prolongar la vida útil de la banda y están diseñadas para resistir el alto impacto, al mismo tiempo que se son deslizables para un fácil mantenimiento.

El recubrimiento Flex-Lag® cerámico medio (39 % de recubrimiento) es el recomendado para minimizar el derrame ya que el contenido de humedad del combustible en astillas y de las astillas puede ser significativo. Las poleas que se deslizan representan un riesgo si se calientan lo suficiente como para provocar un incendio, y hay suficiente combustible para generar incendios con todas las astillas presentes.

2. Procesos de combustible en astillas: Descortezadora o volquete — fresas para corteza — Apilamiento de combustible en astillas

El combustible en astillas de la descortezadora o volquete de combustible en astillas pasa por la trituradora para triturar las astillas y luego se transporta a un apilador donde se almacena hasta que se necesita en la caldera. La caldera produce vapor para generar energía para la planta y se usa para calentar y ablandar las astillas durante el proceso de digestión.

PROBLEMAS

- La amplia gama de tamaños y formas hace que la transferencia del material a la trituradora sea todo un desafío.

- La corteza fibrosa cuelga en la estructura del transportador.

- Al igual que las astillas, el combustible en astillas es inflamable, se usa para combustible en las calderas, así que el material que se regresa pegado a la banda y los derrames presentan un problema.

- Al hacer pasar más material del que soportan los transportadores, el combustible en astillas se apila muy alto en las bandas y tiende a caerse, especialmente en las transferencias donde el material se agita.

- Las bandas con empujador son difíciles de sellar en el chute, ocasionando deslizamientos y pueden ser difíciles de limpiar.

SOLUCIONES

Los prelimpiadores EZP1son una gran opción para muchas bandas de combustible en astillas, ya que estas normalmente se encuentran en el amplio rango de 30 a 42" (900 a 1050 mm) y se mueven a 200 a 300 fpm (1 a 1.5 m/s).

El Limpiador secundarioY-Type™ con hojas de uretano (en bandas sin empujador) resuelve rápidamente el problema de las partículas finas de madera húmeda que se acumulan en las superficies en los limpiadores que no están diseñados para desprender el material. Las superficies planas mínimas de este limpiador ayudan a evitar que el material se acumule en las hojas/amortiguadores, lo que reduce el mantenimiento. Las hojas de carburo son una buena opción para materiales más resistentes.

El limpiador de cepillo motorizado (en bandas con empujador). No se puede usar un prelimpiador de hoja planas en las bandas con empujador. A veces se utilizan limpiadores secundarios segmentados, pero estos no son muy eficientes. La mejor opción es un limpiador de cepillo que gira en dirección opuesta al recorrido de la banda para sacar el material de la banda y de los empujadores. Estos limpiadores también son efectivos en las bandas planas para cepillar las partículas finas después de que un prelimpiador quite el material voluminoso de la banda.

Los sistemas de faldón cerrados asociados con los portafaldones Flex-Lok™ o el sistema portafaldón Flex-Seal™ y los faldones de uretano ayudan a controlar el polvo en las transferencias por razones de seguridad y también reducen los costos de mantenimiento en otros lugares. El polvo de madera que se introduce en los cojinetes intermedios puede hacer que se atoren, y los cojinetes con falla pueden ser una fuente de calor.

Las camas deslizantes con rodillos de impacto son una excelente opción para las bandas que transportan combustible en astillas. Estas camas proporcionan una superficie sólida para sellar los faldones, ofrecen soporte en estas áreas de bajo impacto y están

diseñadas para facilitar darles servicio.

El recubrimiento Flex-Lag® cerámico medio (39 % de recubrimiento) es el recomendado para minimizar el derrame ya que el contenido de humedad del combustible en astillas y de las astillas puede ser significativo. Las poleas que se deslizan representan un riesgo si se calientan lo suficiente como para provocar un incendio, y hay suficiente combustible para generar incendios con todas las astillas presentes.

3. Descarga de astillas: Volquete de astillas y descargador de barcazas

Las astillas se sacan de los camiones o barcazas y se colocan en una tolva. Es probable que la tolva tenga una cadena de arrastre en la parte inferior que mueve las astillas a un chute antes de colocarlas en una banda.

PROBLEMAS

- Es difícil limpiar el área donde las tolvas dejan caer las astillas en las bandas.

- Es difícil contener las astillas sueltas en la banda.

- En el transportador terrestre largo, que lleva las astillas del área de descarga de barcazas al apilamiento, puede ocurrir un desalineamiento.

SOLUCIONES

Las camas deslizantes con rodillos de impacto son una excelente opción para las bandas que transportan astillas. Estas camas proporcionan una superficie sólida para que los faldones queden sellados, ofrecen soporte en estas áreas de bajo impacto y están diseñadas para brindar un servicio fácil.

El sistema de faldón Flex-Seal™ o el portafaldón Flex-Lok™ asociado con faldones de uretano ayuda a contener el material suelto en la banda en la zona de carga.

Los prelimpiadores EZP1 y el limpiador secundario Y-Type™ con hojas de carburo se deben utilizar en las bandas que van a ser alimentadas por la tolva. Estas son bandas más cortas y más lentas. El objetivo es mantener limpia el área de la barcaza, pero ya que se trata de una parte remota de la fábrica, la limpieza requiere más tiempo. La forma del limpiador Y-Type™ hace que sea menos susceptible a la acumulación de material, lo cual es importante en esta aplicación. Las astillas de la barcaza pueden tener hasta 50 % de humedad y las partículas finas de madera húmeda tienden a acumularse sobre las superficies planas.

El recubrimiento Flex-Lag® cerámico medio (39 % de recubrimiento) es el recomendado ya que el contenido de humedad

del combustible en astillas y de las astillas puede ser significativo. Las poleas que se deslizan representan un riesgo si se calientan lo suficiente como para provocar un incendio y

hay suficiente combustible para generar incendios con todas las astillas presentes.

El alineador de banda PT Max™ se debe usar en el transportador terrestre largo para llevar las astillas del área de descargador de barcazas al apilamiento si ocurre un desalineamiento. Además, estas bandas generalmente serán más anchas, por lo que un alineador de trabajo pesado es la mejor opción. Un alineador de banda del lado de retorno PT Max™ colocado antes de la polea de cola puede garantizar que la banda se alinee en el centro de la zona de carga para que el material mantenga la banda centrada.

El prelimpiador MMP para trabajo mediano y los limpiadores secundarios de trabajo pesado MHS pueden ser necesarios en esta banda para evitar que el material de la banda se desalinee y se acumule en las poleas y cree apilamiento suelto.

4. Apilamiento de astillas

Las astillas se llevan de la astilladora, los volquetes o el descargador de barcazas a un apilamiento donde se almacenan hasta que se necesitan en el proceso de fabricación de pasta. Después del apilamiento, las astillas pasan a la criba (fabricación de pasta química) o a refinación (fabricación de pasta mecánica).

5. Fabricación mecánica de pasta: Refinador

Las astillas se llevan del apilamiento a la refinadora donde los discos giratorios desmenuzan las astillas y separan las fibras.

PROBLEMAS

- Puede haber varias transferencias del apilamiento a la máquina refinadora.

- Deslizamiento de las bandas debido al alto contenido de humedad en las astillas

- Desalineamiento de la banda, lo que causa derrames en la zona de carga.

- Los materiales que se manipulan son inflamables, por lo que cualquier tipo de material que se regresa pegado a la banda es un problema.

- Al hacer pasar más material del que soportan los transportadores, las astillas se apilan muy alto en las bandas y tienden a caerse, especialmente en las transferencias donde el material es agitado.

- Las bandas con empujador son difíciles de sellar en el chute, ocasionando deslizamientos y pueden ser difíciles de limpiar.

SOLUCIONES

El prelimpiador para trabajo de minería estándar MSP o prelimpiador de trabajo medio para minería MMP es ideal para bandas que transportan astillas, ya que normalmente están en el rango de 30 a 48" (900 a 1200 mm) de ancho, pero pueden tener un ancho hasta de 72" (1800 mm)

. En general, estas bandas se mueven a más o menos 400-500 fpm (2-2.5 m/s).

El Limpiador secundarioY-Type™ con hojas de uretano (en bandas sin empujador) resuelve rápidamente el problema de las partículas finas de madera húmeda que se acumulan en las superficies en los limpiadores que no están diseñados para desprender el material. Las superficies planas mínimas de este limpiador ayudan a evitar que el material se acumule en las hojas/amortiguadores, lo que reduce el mantenimiento. Las hojas de carburo son una buena opción para materiales más resistentes.

El limpiador de cepillo motorizado (en bandas con empujador). No se puede usar un prelimpiador de hoja planas en las bandas con empujador. A veces se utilizan limpiadores secundarios segmentados, pero estos no son muy eficientes. La mejor opción es un limpiador de cepillo que gira en dirección opuesta al recorrido de la banda para sacar el material de la banda y de los empujadores. Estos limpiadores también son efectivos en las bandas planas para cepillar las partículas finas después de que un prelimpiador quite el material voluminoso de la banda.

Los sistemas de faldón cerrados asociados con los portafaldones Flex-Lok™ o el sistema portafaldón Flex-Seal™ y los faldones de uretano ayudan a controlar el polvo en las transferencias por razones de seguridad y también reducen los costos de mantenimiento en otros lugares. El polvo de madera que se introduce en los cojinetes intermedios puede hacer que se atoren, y los cojinetes con falla pueden ser una fuente de calor.

Las camas deslizantes con rodillos de impacto son una excelente opción para las bandas que transportan astillas y combustible en astillas. Estas camas proporcionan una superficie sólida para sellar los faldones, ofrecen soporte en estas áreas de bajo impacto y están

diseñadas para facilitar darles servicio.

El recubrimiento Flex-Lag® cerámico medio (39 % de recubrimiento) es el recomendado para minimizar el derrame ya que el contenido de humedad del combustible en astillas y de las astillas puede ser significativo. Las poleas que se deslizan representan un riesgo si se calientan lo suficiente como para provocar un incendio, y hay suficiente combustible para generar incendios con todas las astillas presentes.

6. Proceso de fabricación de pasta química/papel kraft

a. Cribado

Se criban las astillas para asegurar que no son demasiado pequeñas o grandes para entrar en el proceso de fabricación de pasta.

PROBLEMAS

- Puede haber varias transferencias del apilamiento a la criba.

- Deslizamiento de las bandas debido al alto contenido de humedad en las astillas.

- Desalineamiento de la banda, lo que causa derrames en la zona de carga.

- Los materiales que se manipulan son inflamables, por lo que cualquier tipo de material que se regresa pegado a la banda es un problema.

- Al hacer pasar más material del que soportan los transportadores, las astillas se apilan muy alto en las bandas y tienden a caerse, especialmente en las transferencias donde el material es agitado.

- Las bandas con empujador son difíciles de sellar en el chute, ocasionando deslizamientos y pueden ser difíciles de limpiar.

- Posibilidad de explosión de polvo debido al polvo en el aire, material que se regresa pegado a la banda y derrames.

SOLUCIONES

El prelimpiador de trabajo estándar para minería MSP es bueno para estas bandas, que generalmente se mueven a más o menos 400 a 500 fpm (2 a 2.5 m/s). Las verificaciones visuales de tensión y los cambios de hojas sencillos que requieren la extracción de un solo pasador, hacen de este limpiador una excelente opción para las bandas que transportan las astillas a la criba

El Limpiador secundarioY-Type™ con hojas de uretano (en bandas sin empujador) resuelve rápidamente el problema de las partículas finas de madera húmeda que se acumulan en las superficies en los limpiadores que no están diseñados para desprender el material. Las superficies planas mínimas de este limpiador ayudan a evitar que el material se acumule en las hojas/amortiguadores, lo que reduce el mantenimiento. Las hojas de carburo son una buena opción para materiales más resistentes. Estos limpiadores también están diseñados para un mantenimiento rápido. Todo el cartucho de la hoja se puede cambiar en cuestión de minutos, lo que es importante en estas bandas que preparan las astillas para que pasen al proceso de fabricación de pasta.

Obtener astillas del apilamiento que está a nivel del suelo, y llevarlas hasta la parte superior de un edificio, a menudo requiere una banda con empujadores. No se puede usar un prelimpiador de hoja planas en estas bandas. La mejor opción es un Limpiador cepillo motorizado, que gira en dirección opuesta al recorrido de la banda para sacar el material de la banda y de los empujadores. Estos limpiadores también son efectivos en las bandas planas para cepillar las partículas finas después de que un prelimpiador quite el material voluminoso de la banda.

Los sistemas de faldón cerrados asociados con los portafaldones Flex-Lok™ o el sistema portafaldón Flex-Seal™ y los faldones de uretano ayudan a controlar el polvo en las transferencias por razones de seguridad y también reducen los costos de mantenimiento en otros lugares. El polvo de madera que se introduce en los cojinetes intermedios puede hacer que se atoren, y los cojinetes con falla pueden ser una fuente de calor.

El recubrimiento Flex-Lag® cerámico medio (39 % de recubrimiento) es el recomendado para minimizar el derrame ya que el contenido de humedad del combustible en astillas y de las astillas puede ser significativo. Las poleas que se deslizan representan un riesgo si se calientan lo suficiente como para provocar un incendio, y hay suficiente combustible para generar incendios con todas las astillas presentes.

Diseñado con puntos planos mínimos donde se puede acumular material fugitivo, el Alineador de banda PTEZ™ es una excelente opción para las fábricas de pasta y papel. Obtener astillas del apilamiento y llevarlas hasta la parte superior de un edificio, requiere una banda con empujadores. El PTEZ se puede instalar en el lado liso de estas bandas para mantener la banda alineada.

Las astillas que son del tamaño correcto caen a través de los clasificadores de astillas y las cribas hasta una banda que alimenta el silo de astillas (a veces un elevador de cubeta). Generalmente, el impacto será bajo. Las camas deslizantes con rodillos de impacto camas proporcionan una superficie sólida para sellar los faldones, lo cual reduce el tiempo de limpieza y están diseñadas para facilitar darles servicio. De nuevo, el polvo que escapa de la zona de carga representa un peligro de explosión ya que por lo general estos transportadores son para interiores.

b. Silo de astillas

Después de que se han cribado las astillas, se transportan a un silo de astillas. Este silo de astillas listas para usar actúa como una reserva, por lo que las astillas todavía se pueden enviar al digestor cuando se realiza el mantenimiento en las cribas/rebanadoras u otros transportadores más arriba.

PROBLEMAS

- Desalineamiento de la banda, lo que causa derrames en la zona de carga.

- Los materiales que se manipulan son inflamables, por lo que cualquier tipo de material que se regresa pegado a la banda es un problema.

- Las bandas con empujador son difíciles de sellar en el chute, ocasionando deslizamientos y pueden ser difíciles de limpiar.

SOLUCIONES

El prelimpiador para trabajo de minería estándar MSP y el Limpiador secundario Y-Type™ hacen que el mantenimiento sea sencillo y rápido. Las hojas de estos dos limpiadores se pueden volver a tensar o cambiar en cuestión de minutos.

El Limpiador de cepillo motorizado se recomienda para las bandas con empujador que alimentan el silo de astillas para ayudar a reducir la acumulación de material que se regresa pegado a la banda en la parte superior del silo o en la estructura del transportador. Esta puede ser un área de difícil acceso, por lo que limpiar el material durante la descarga representa menos mantenimiento en un área de difícil acceso.

c. Digestor

Las astillas del silo se trasladan al digestor donde comienza el proceso de fabricación de la pasta.

PROBLEMAS

- El tiempo parado no planificado en el alimentador de pesaje debajo del silo y en el transportador que alimenta al digestor son extremadamente caros.

- El tiempo de mantenimiento muy limitado en estos transportadores significa que los ajustes se deben hacer rápidamente.

- Se libera gas H2S en el digestor a medida que la lignina se disuelve. Este gas es corrosivo para el acero dulce.

SOLUCIONES

El Prelimpiador MSP estándar para trabajo de minería de acero inoxidable con hoja de uretano blanca y Acero inoxidable Y-Type™ con Hojas blancas es el recomendado en esta aplicación ya que el gas H2S es corrosivo. La hoja de uretano blanca tendrá una mejor sujeción que los uretanos estándar en este entorno.

El alineador de banda PT Max™ se asegura de que la carga de astillas esté centrada y de mantener la banda centrada a lo largo del transportador lo que puede reducir los derrames y evitar que la banda se dañe al golpear la estructura. El tiempo parado ocasionado por una banda dañada es extremadamente caro en esta parte del proceso.

Las camas deslizantes con rodillos de impacto están diseñadas considerando el servicio rápido. Los canales de estas camas deslizantes pueden ser más bajos para cambiarlos rápidamente y los rodillos se pueden cambiar en cuestión de minutos.

d. Tanque de soplado

Las astillas cocidas se envían al tanque de soplado, donde los cambios de presión separan las astillas en fibras individuales. Las fibras individuales son las que forman la parte sólida de la pasta.

7. Kraft Chemical Recovery Process

El licor blanco se utiliza para disolver las astillas en el digestor al deshacer la lignina que mantiene unidas las fibras de celulosa. Después de la cocción, el líquido que contiene la lignina disuelta se llama licor negro. Esta se quema en la caldera de recuperación, dejando solo los químicos de cocción usados, esta mezcla se denomina Licor verde. La cal se agrega al licor verde en un caustizador, que convierte el licor verde en licor blanco y el ciclo comienza de nuevo. El licor blanco pasa al digestor y el lodo de cal se envía al horno de cal donde se seca para ser reutilizado.

a. Horno de cal

Un transportador de banda lleva el lodo de cal (carbonato cálcico) a un horno donde se calienta y se convierte en cal (óxido de calcio) para que se pueda volver a usar. En el proceso de recuperación, se utiliza sosa cáustica en el digestor para disolver la lignina de las astillas, lo que cambia los compuestos químicos. La cal se usa para convertir de nuevo los químicos de cocción usados en soda cáustica para que se reutilicen una y otra vez.

PROBLEMAS

- El lodo de cal que se regresa pegado a la banda se acumula en los rodillos y componentes del transportador, lo cual requiere limpieza, ya que provoca desalineamiento.

SOLUCIONES

Debido a que estas bandas generalmente son lentas y angostas, el prelimpiador EZP1 es una excelente opción para limpiar este material de la banda. La banda puede descargar material muy cerca o incluso en el horno, por lo que se puede usar la hoja Ultra alta temperatura UHT si la temperatura es alta.

Debido al alto contenido de humedad, el Limpiador secundario U-Type® es una excelente opción para estas bandas. La banda que transporta cal con frecuencia se conoce como la “banda de lodo” debido a la consistencia de la cal. El modelo U-Type tiene puntas de carburo incorporadas en una hoja de caucho para cortar el material persistente que se regresa pegado a la banda y quitar el agua de la banda.

Con componentes mínimos para la acumulación de cal, el Alienador de banda PTEZ™ es una buena opción para la banda del horno de cal. Recomendamos colocarlo en el lado "limpio" de la banda si el espacio lo permite, ya que proporcionará la mejor tracción en esta aplicación. También se recomienda limpiar cualquier acumulación en los rodillos ya que esto permitirá que el alineador trabaje de manera más eficiente.

El impacto en esta área es bajo, pero se recomiendan las Camas deslizantes ya que el sellado es necesario en la zona de carga para evitar el derrame de material tipo lodo, que puede entrar en los cojinetes, atorarlos y corroer otros componentes que están cerca del transportador.

8. Preparación de almacenamiento - Proceso de fabricación de pasta

a. Lavado

La pasta se lava para quitar los compuestos orgánicos e inorgánicos. En la fabricación de pasta química, esto incluye la lignina que se ha disuelto.

b. Cribado

Las cribas eliminan los grupos de fibras que no se separaron en el tanque de soplado ni en el refinador para reprocesarlos.

c. Blanqueado

No todas las fábricas blanquean la pasta, pero las fábricas que hacen cualquier tipo de papel blanco o de aspecto blanco blanquean la pasta en este punto del proceso. Los productos químicos se utilizan para iluminar la pasta y disolver cualquier lignina restante.

9. Papel reciclado

Algunas fábricas pueden incorporar papel reciclado que se ha clasificado y embalado en una central de reciclado para agregarlo a la pasta de madera virgen que están fabricando. Esto se envía a la fábrica de pasta/papel donde las carretillas elevadoras lo apilan hasta que se necesita. Las carretillas elevadoras colocan los fardos directamente en el púlper o en un transportador que las lleva al púlper. El púlper mezcla el papel en agua tibia y químicos de limpieza y criba los metales, plásticos y tinta. La pasta restante se blanquea y se mezcla con la pasta de madera virgen y se envía a la máquina de pasta o papel.

La banda que transporta los fardos de pasta al púlper puede medir hasta 72” de ancho y se mueve muy lentamente. Estas normalmente son bandas a prueba de aceite de 3 capas. La grapa abisagrada con remache como la Flexco R5 es una buena opción para estas bandas.

10. Máquinas de fabricación de papel o pasta

a. Máquina de fabricación de papel

La máquina de fabricación de papel, también conocida como Máquina Fourdrinier convierte la pasta en rollos de papel en este punto del proceso.

b. Secador de pasta

El agua se extrae por medio de drenaje, compresión y evaporación produciendo la pulpa, un producto más grueso y delgado que el papel terminado. La pasta se vende a fábricas de papel no integradas que la vuelven a procesar y la pasan a través de la máquina de fabricación de papel.

En el área de la máquina de fabricación de papel puede haber varias bandas para papel arruinado. Arruinado es un término para el papel no utilizable que proviene de hojas que se recortaron durante las operaciones normales, el papel que por alguna razón no se terminó o el papel que se rompió dentro de la máquina de papel y se extrajo. El papel dañado no se puede enrollar ni vender, por lo que se vuelve a procesar y regresa a la máquina papelera.

Las bandas rotas pueden medir entre 54 y 60” (1350 a 1500 mm) de ancho y llevan el papel dañado a la pulpeadora de papel. La grapa abisagrada con remaches Flexco como la R5 es una buena opción para bandas para papel arruinado. La grapa abisagrada se puede colocar alrededor de las poleas de la banda rota. Las poleas pueden ser muy pequeñas.

11. Almacenamiento/envío

Los rollos de papel o fardos de pasta se almacenan, se envían a los clientes o, si la fábrica tiene una operación de conversión, pueden continuar en el proceso para convertirlos en diferentes tipos de productos de papel en un área de conversión separada.

Los rollos de papel generalmente se transportan en los transportadores de tablillas tipo V, en el suelo, que utilizan varias placas de metal enlazadas para mover las bobinas. Los rollos se pueden colocar en el suelo y pueden rodar en estos transportadores que los llevan al almacenamiento/envío.

Algunas fábricas de papel utilizan transportadores de banda para mover los rollos que se han cortado en tamaños más pequeños al área de almacenamiento/embalaje/envío. Los transportadores de banda livianos que manipulan rollos generalmente son de PVC, hasta de 3 capas y están clasificados para usarse en el transporte de productos más pesados. Estas bandas livianas se pueden vulcanizar para evitar que dejen impresiones en la superficie del papel, pero algunas fábricas pueden usar grapas mecánicas.

- La Prensa para empalmes Novitool® Aero® es una buena opción para unir estas bandas de PVC.

- Los ganchos de alambre Clipper® se pueden usar si la fábrica desea utilizar grapas mecánicas.